Beschreibung

Mit der Laserprofilometrie lassen sich Oberflächenfehler erkennen und die geometrischen Abmessungen der Fehler genau messen. Die Methode ist berührungslos. Der Abstand zwischen dem optischen System und der Oberfläche des Prüfobjekts kann bis zu ein paar Dutzend Zentimetern betragen. Das Verfahren kann insbesondere zur automatisierten Qualitätskontrolle von Schweißverbindungen auf Oberflächenfehler eingesetzt werden.

Funktionsprinzip des Verfahrens

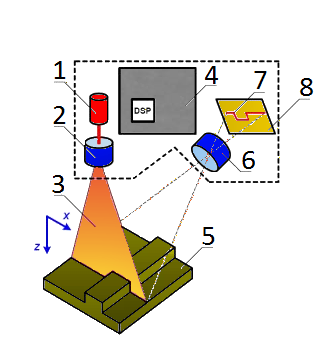

Das Laserprofilierungsverfahren basiert auf der Verarbeitung eines Bildes eines durch das Profil des Prüfobjekts gekrümmten Laserstrahls. Die einfachste Version der Profilhöhenmessung ist in der Abbildung dargestellt. Ein schmaler Laserstrahl (1) durchläuft ein Beugungsmodul (2) und wird in eine Laserebene (3) umgewandelt. Ein Querschnitt durch die Laserebene und die Oberfläche des Prüfobjekts (5) bildet das Profil des Prüfobjekts, das von der Kamera (6) aufgenommen wird. Das Profilbild (7) auf der lichtempfindlichen Matrix (8) geht an den Signalprozessor (4), wo es verarbeitet wird und die absoluten Abmessungen des Objekts in Millimetern berechnet werden.

Die wichtigsten Vorteile des Verfahrens

- Die Methode ist berührungslos. Der Abstand zum Prüfobjekt kann mehrere zehn Zentimeter betragen

- Hohe Prüfgeschwindigkeit

- Hohe Auflösungsfähigkeit

- Hohe Messgenauigkeit der Fehlergröße